Az egzotikus monocoque karbonkompozit versenykerekeket leszámítva minden kerékpár kereke „drótos”, vagyis a csapágyakat tartalmazó kerékagyat és a gumit tartót felnit kerekenként 12-től 48 db küllő köti össze. A hajtáserő miatt ezek rendszerint egymást keresztezik, érdekes mintázatot alkotva.

És habár a küllő a többi kerékpáralkatrész szerkezeti mellett pofonegyszerűnek tűnik, gyártása rendkívül fejlett infrastruktúrát igényel. Olyannyira, hogy világszerte kevesebb, mint egy tucat cég foglalkozik vele. A legismertebb a svájci DT és a belga Sapim, vagyis meglepő módon a küllők nagy része nem a Távol-Keleten lát napvilágot, hanem a világ legmagasabb munkabéreit fizető országaiban. Igen, a kerékpár szürke eminenciásainak gyártása különleges szakértelmet igényel! Természetesen drót is drót között óriási különbség van. A minőségi küllők 18/10 sorozatszámú rozsdamentes acél alapanyagból készülnek, ezek ciklikus terheléssel szemben rendkívül ellenállók, ráadásul ez a tulajdonság a gyártásfolyamat során még tovább fokozható. Kell is, hiszen a fenti példában szereplő kilométerenként 50 tonnát még meg kell szorozni 20-30 ezer km-rel, hiszen egy keréktől ilyen futásteljesítmény simán elvárható. 50.000 kg szorozva 25.000… az sok nulla!

Edzés

A megmunkálás erősít!

A kisebb átmérő másik előnye a fokozott rugalmasság. Amennyiben egy anyag egyszerre erős, rugalmas és nyúlásképes, jobban képes „kirugózni” az ismétlődő terhelést. Tetejében a fokozott hosszirányú rugalmasságnak köszönhetően a kerékpáros felé érkező ütéseket, rezgéseket is valamelyest szűri, így fokozva a kényelmet.

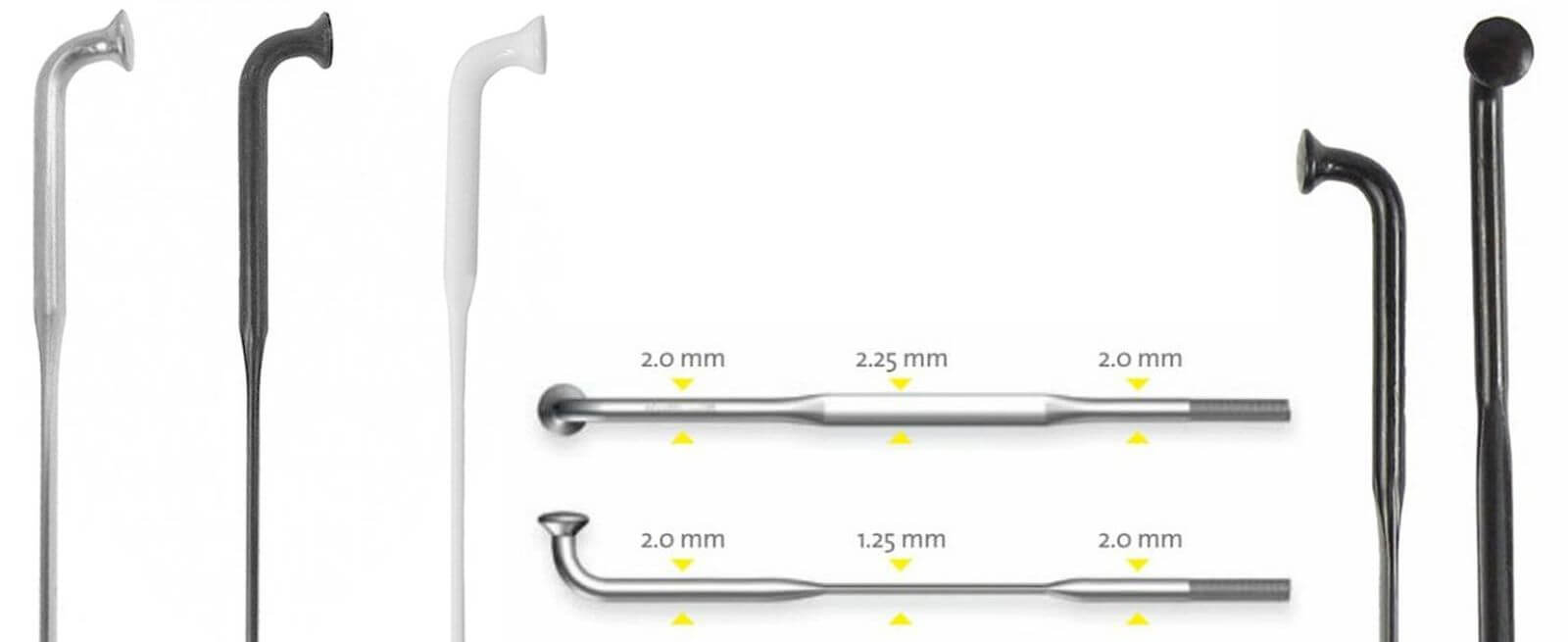

Hasonló módon történik az aerodinamikát elősegítő, manapság igen népszerű lapított kereszmetszetű kardküllők megmunkálása. A vékonyítás helyett/mellett mechanikusan pengévé alakítják a keresztmetszetet, amely akár 1mm-nél vékonyabb is lehet. Az ovalizált vagy teljesen lapos kialakítás ugyanúgy fokozza a tartósságot, mint a körkerestmetszet csökkentése. Ki gondolná, hogy a küllő végzett néhány munkafolyamat mennyi előnnyel jár?

Hossz és fejkialakítás

A küllődarabolás még a keresztmetszet végső kialakítása előtt történik. Első körben még csak hozzávetőleges méret szerint kerül leszabásra, a küllő a kerékméret és felniprofil alapján 150-310mm hosszal rendelkezhet. Ennél a megmunkálás előtti nyers hossz kissé nagyobb. A következő lépés a küllő egyik végén található „fej” kialakítása. Ez lehet egyenes vagy 90 fokban hajlított. Az utóbbi esetben a hajlítás elhelyezkedése tizedmilliméter pontosságú, hiszen ha túl rövid a behajlított szakasz, a küllő nem tud befordulni az agyperemnél, ha túl hosszú, úgy nem illeszkedik megfelelő pontossággal. Akármilyen furcsa, gyakran itt dől el, hogy minőségi küllővel van-e dolgunk: az olcsó küllők ezt a pontosságot nem tudják, azaz illeszkedésük esetleges.

Az egyenes fejű küllő több szempontból is előnyös. A hajlítás hiányában nincs felesleges feszültséggyűjtő hely rajtuk, valamint precízebb a fej felfekvése, ezzel merevebb struktúrát tesz lehetővé. Továbbá nagyobb küllőfeszességű kerék építhető egyenes fejjel, tovább fokozva a stabilitást. Ráadásul a hajlított típus minden egyes kerékfordulat során picit ide-oda hajlik, ami kifáradáshoz, majdan töréshez vezet. Az egyenes küllő egyértelműen jobb technika: a hátulütője mindössze a küllőt fogadó kissé bonyolultabb agykialakítás, valamint a fűzés/centrírozás során a küllő elfordulásmegakadályozása. Gyaníthatóan a hajlított fejkialakítást eredetileg éppen ezért került alkalmazásra a kerékpárok hőskorában.

Az aero profilú küllők egyre gyakrabban tűnnek fel MTB kerékszettekben. Itt természetesen nem az aerodinamikai előnyök kerülnek kiaknázásra: az elsődleges cél a fűzés megkönnyítése, hiszen a lapított keresztmetszet viszonylag egyszerűen stabilizálható. A fűzés közbeni körkeresztmetszet esetében komoly nehézség, főleg egyenes fejkialakítás esetében.

Mindazonáltal a csavarodással kapcsolatos probléma 90 fokos fejkialakításnál is felléphet. Elsősorban a középen drasztikusan csökkentett átmérőjű, jellemzően 2-1,5-2-es küllőknél tapasztalható, hogy az anya (nipli) helyett maga a küllő csavarodik, így a feszesség fokozása helyett feszültéség gyűlik a küllőben. Ha nem akadályozzuk meg az agyagon belüli csavarodást, pár fordulat után szakadás következik be. Végezetül az alsóbb árszegmensben a lapított küllők alkalmazása elsősorban esztétikai megfontolásból történik, és tudni kell, hogy az egyszerű „aero” küllők legtöbbször nehezebbek, mint a normál 2 mm-es társaik.

Menet

A küllőgyártás következő lépése a menetkialakítás, ami a fejjel szembeni végen történik. Nem egyszerű metszett menetről van szó, hanem az anyagból kidomborodó speciális típusról. Ennek elkészítése görgetéssel kerül a küllőre. A bonyolult és drága megoldás egyik célja, hogy a küllőanya effektív a meneten túl tudjon csavarodni, így a kerék akár 1-2mm hosszeltéréssel is befűzhető legyen. De ami még fontosabb, hogy domború menettel a küllő nem gyengül. Félő, hogy hagyományos menetvágás esetén ez lenne a küllő gyenge pont, itt fáradna ki, majd törne el.

Jó tudni, hogy a küllőfeszesség ellenőrzése speciális mérővel történik...

Fűzés során a küllőanya behajtásával feszítjük a küllőt az átlagos 50-100kg értékre. Ez a küllő alapterhelése. Ez azt jelenti, hogy nyugalmi állapotban minden egyes küllő ekkora erővel húzza az abroncsot a kerékagy felé. Menet közben a küllő további feszítésen valamint részleges lazításon esik át. A hidakhoz hasonlóan a feszített szerkezet biztosít a terheléshez viszonyított könnyű kereket, amely menet közben formáját nagyobbrészt megtartja, még kanyarodás, gyorsítás vagy éppen nyeregből kiállva hajtás közben sem torzul észrevehetően.

Alternatív alapanyagok

Alternatív alapanyagok

Habár a legtöbb küllő rozsdamentes acélból készül (régebben valamint áruházi bicikliknél nikkelezett acélt is használt(n)ak), egyes specialista kerékgyártónál alumínium és karbonkompozit is előfordul. Elsősorban a francia Mavic és az olasz Campagnolo (Fulcrum) úttörő az alternatív küllőalapanyagok téren. Az aluküllők esetében az acélhoz képest nem a „harmadsúly” a fő mozgató erő, hanem a többlet anyagból adódó plusz merevség, ami segít semlegesíteni az oldalirányú terhelést. Az alu rendszerint lapított kialakítást kap, de még így is rosszabb aerodinamikai mutatókkal rendelkezik, mint a vékony acél. Ráadásul nagyobb átmérőjű, speciális küllőanyákat és felnifuratot igényel. Az ilyen küllők a vastag és rugalmatlan alapanyagnak köszönhetően képesek fokozni a kerék merevségét, persze csak ha kellően feszesre húzták őket.

A karbonküllők többféle technológiára épülnek. A Mavic és a Reynolds csőküllővel kísérletezik, ami rendkívül erős, stabil és könnyű, jóllehet nem aerodinamikus. A karbonküllő esetében a legnagyobb kihívás a feszültség biztosítása, lévén a szőtt karbonkompozit a húzó erők szempontjából nagyon gyenge, a hosszirányú pedig oldalirányú terhelésre gyenge, vagyis egy bukás vagy hibás kezelés során nagy valószínűséggel használhatatlanná válna. Többféle megoldás született ennek kiküszöbölésére, de egy sem aratott akkora sikert, hogy a hagyományos acélküllő dominanciáját megingassa.

Létezik még kombinált acél-alu küllő és karbonelemmell kiegészített (lásd Crank Brothers és Specialized kerékszettek). Nemrég egy cipőfűzőszerű anyag bemutatása mutatott áttörést a kerekek küllőzésében: a textil alapú küllők erősebbek, mint a húzott acélból készültek jóval alacsonyabb tömeg mellett. (A Berd PolyLight küllői kerekenként 66 grammal kevesebbet nyomnak a mérlegen.) Elterjedésüket a fűzés nehézsége okozza, ami hozzávetőleg háromszor annyi ideig tart, mint egy normál kerék megépítése, ráadásul nehezen automatizálható. Nem csoda, hiszen meghúzáskor a textilküllő anyagából adódóan elforog, és nem egyszerű feladat rögzíteni.

Szín

Szín

A küllő alapértelmezett színe natúr rozsdamentes acél, de ez nem jelenti azt, hogy egyéb színekben nem kapható, például a fekete/sötét megjelenés legalább olyan népszerű, mint a fémes. A magasabb színvonalú küllők esetében a felület nem festett, hanem kémiai úton színezett, ami dekoratív és ellenálló megoldás. Az elektrosztatikus porfestés mély fekete küllőt eredményez, ámbár ez az eljárás nem elég tartós, pár év után garantáltan itt-ott sérül, megkopik. Eltérő színek is előfordulnak, de ott a felületkezelés rendszerint porfestett. Az alumíniumküllők esetében a felület általában anodizát, ami tartósabb, mint a porfestés, ellenben előfordul festett is, ami ezen az anyagon - tapasztalatunk alapján - még sérülékenyebb. A Bikepro elsősorban natúr fém és kémiailag színezett küllő használatát javasolja.

1. - Jellemzően a legnagyobb márkák tudnak olyan szintű szinterezett küllőt kínálni, amely kiállja az idők próbáját,

2/3. - Manapság trendi a kémiai úton történő "olajos" felületkezelés, de sajnos ez sem olcsó eljárás!

A flexibilis küllő is lehet színes, ráadásul arról nem is kopik le, mint a fémküllőrők!

Küllőanya

A küllőanya (más néven „nipli”) felelős a küllő rögzítéséért, illetve megfeszítéséért, amely menettel történik. A legelterjedtebb a 2mm átmérőjű menet, ennek megfelelően a küllőanya 2mm-es belső menettel rendelkezik. A küllőanya külső átmérője a küllőméret szerint változik. A küllőanya rendszerint az abroncsba csatlakozik, lapított szárát küllőanya-kulccsal lehet elforgatni. Az alumínium anyák gyakran speciális fogazást kapnak. A küllőanya szerszám ennek megfelelően többféle méretben és kialakításban kapható. Mivel a küllőanya rendszerint lágy réz vagy alumínium anyagból készül, a szerszám kiválasztására, pontos illeszkedésére, fokozottan figyelni kell.

Legjobb a küllőanyát centrírozás előtt lemérni. A kurrens méretek a következők: DT Swiss, Sapim, Wheelsmith anyákhoz 3.2mm; Union és régebbi kerékpárokon lévő anyákhoz 3.25-3.30mm; olcsó bicajokon 3.3-3.4mm; alu nipli régebbi 4mm, újabb kerékszettek esetén 3.70 -3.75mm vagy 4.2mm-4.3mm. A speciális felfogatás a DT Swiss® Tricon 3.3mm hatfogas, Mavic® 5.5mm hatfogas, a Mavic® R-sys 6.4mm hétfogas, illetve a Mavic FORE 9mm hatlapfejű.

Ahogy említettük, küllőanya készülhet nikkelezett réz vagy ötvözött alumínium alapanyagból, az utóbbi lényegesen könnyebb, viszont hajlamos a galvanikus korrózióra. Réz anyákkal magbízhatóbb lesz a kerék. Egyes gyártók két vagy háromféle kínálnak küllőanyát, így a szerszámfelfogatás speciális felnikialakítás mellett is biztosított. A legelterjedtebb méret a 12mm és a 16mm, léteznek ezen felül extrahosszú 20mm-es küllőanyák is, amit rendszerint kelleténél rövidebb küllő esetében szoktak alkalmazni.

Ahogy említettük, küllőanya készülhet nikkelezett réz vagy ötvözött alumínium alapanyagból, az utóbbi lényegesen könnyebb, viszont hajlamos a galvanikus korrózióra. Réz anyákkal magbízhatóbb lesz a kerék. Egyes gyártók két vagy háromféle kínálnak küllőanyát, így a szerszámfelfogatás speciális felnikialakítás mellett is biztosított. A legelterjedtebb méret a 12mm és a 16mm, léteznek ezen felül extrahosszú 20mm-es küllőanyák is, amit rendszerint kelleténél rövidebb küllő esetében szoktak alkalmazni.

Mindössze az egyik elem a képletben…

A küllők paraméterei - vagyis az anyag, a kialakítás és a hossz - csakis a komplett kerék által nyer értelmet. Vastag, erős küllőből is lehet kolbászhajlékony kereket építeni, és végletekig könnyítettből is konstruálható rendkívül merev szerkezet. Szabályként felállítható, hogy a felniprofil, az agykialakítás valamint a küllők száma játssza a fő szerepet. Ráadásul a küllőfeszesség nem áll egyenes arányosságban a stabilitással, azaz relatíve alacsony feszítés is eredményezhet merev kerékszerkezetet, bár ott a küllőkilazulásra fel kell készülni. Mint látható, a keréktervezés – ezen belül a küllőválasztás és a fűzéstípus – igen bonyolult feladat, megannyi buktatóval. Mindenképpen bízzuk tapasztalt szakemberre vagy specialista gyártóra, ahol mérnökök dolgozzák ki az optimális szerkezetet.

Küllők száma

Messze már a korszak, amikor csakis a 36 küllős kerék bizonyult elég erősnek a testesebb kerékpáros alatt. Manapság 24 küllő elég egy tárcsafékes kerékbe, de a felnifékesek akár 16-al is elfutnak, feltéve, ha a felni elég erős. A magas profil sokat segít e tekintetben. A fűzés tekintetében a kerékben a küllők 2-3-4 keresztezés vagy radiális elrendezés egyaránt lehetséges. Ez utóbbi akkor megfelelő, ha nincs csavaróerő: azaz a kerék az agynál nem hajtott vagy fékezett. Így jellemzően felnifékes első kerekek kapják ezt a merev és könnyű elrendezést. A keresztezett elrendezésnél az adott küllő a keréken belül valahány másikat keresztez. Korábban a küllők az egyik keresztnél egymásra felfeküdtek, ma már gyakoribb az a megoldás, ahol a küllők egyáltalán nem érintik egymást, azaz teljesen egyenesen futnak, mozgásuk a szerkezeten belül minimalizált, ezáltal nagyobb feszítést képesek felvenni.

A gyári kereknél sok esetben a kerék egyik oldala keresztezett fűzést, a másik radiálist kap. Így a hajtó- és fékezőerő átkerül a felnire, a szerkezet pedig a lehető legmerevebb marad. A cégek továbbá azzal is variálnak, hogy az adott küllőszámhoz, felniprofilhoz és a felhasználási területhez igazítják a küllőzés-technikát. Ezen kerekek többsége eleve kevesebb küllővel készül, mint a hagyományos egyedi fűzésű kerekeknél megszokott 28-32-36-os minták. A csökkentett küllőszám kisebb tömeget is eredményez, de a jobb technológiának köszönhetően a kerekek legtöbbször erősebbek is lehetnek. Hibátlan technológia mellett 16-20-24 küllő is elegendő lehet.

A gyártók sokszor operálnak a küllők csoportba rendezésével is. Amellett, hogy esztétikailag tetszetős, jól lehet vele kompenzálni a hátsó kerék esetében az aszimmetrikus agyperem-felni elhelyezkedésből adódó küllőfeszességbéli eltéréseket. A végeredmény egy kiegyenlítetten viselkedő hátsó kerék, amelyik nagy terhelés hatására sem „mozdul be” valamelyik (rendszerint a feszesebb oldali) küllők irányába.

Végezetül említsük meg, hogy a küllőanya nemcsak a felnifuratban kaphat helyet, hanem azon belül, de még az ellentétes végen, az agytestnél is elhelyezhető. Az agy felőli centrírozás nem rossz ötlet, mivel így is csökkenthető a felni kerületénél lévő forgatott tömeg. A felnin belüli elhelyezés pedig elsősorban az aerodinamika fokozásának szól, ellenben a centrírozáshoz a gumit mindenképpen le kell szerelni. A küllők felnibe csatlakozásának optimalizálásában is komoly lehetőségek rejlenek: egyes gyártók ezen a ponton az alapanyagot kovácsolják, esetleg marással csökkenti a falvastagságot a nemterhelt területen. Számos keréknél speciális „nagymenetes” csatlakozás is megfigyelhető. Bármelyik megoldást is látjuk, ez arra utal, hogy agyártó mindent megtett a küllőkiszakadás megelőzésére.

Reméljük, a jelen cikk a küllő fogalmát, funkcióját és típusait kellően kivesézte! Nemsokára egy kerékfűzéssel foglalkozó írással jelentkezünk. Ha az ilyen tartalmak érdekelnek, kérjük, oszd meg az írást másokkal, praktikusan Facebook-on vagy bármely közösségi platformon!