A „gyári” kerékszettnek szokás nevezni azt a típust, amely egy modellnév alatt tartalmazza mind az első, mind a hátsó kereket, kompletten, védőszalaggal, gyorsrögzítővel, menetkészen. Ebben kategóriában ismert és közkedvelt márkák a DT Swiss, a Mavic, a Fulcrum, az alkatrészgyártók közül pedig említsük meg a Shimano-t és a Campagnolo-t. Ezen felül a legtöbb kerékpárgyártó részben saját márkás kerékszettel szereli modelljeit, mint például a Specialized (Roval), a Trek (Bontranger) vagy a Giant. Kaphatók emellett komplettre fűzött kerékszettek, amelyek nem az ismert márkáktól származnak, de kialakításuk átgondolt, megbízható alternatívát kínálva a borsos árú, az adott gyártótól származó modellek mellé.

Egy „gyári” keréknél a komponensek optimalizált szerkezeti egységet képeznek, ideális az öntömeg és a terhelhetőség arányt biztosítva. Mérnökök tervezik ezeket, ami eleve garanciát jelent a színvonalra, valamint a gyárban szigorú minőségbiztosítási rendszerekkel dolgoznak. Egy lépéssel tovább gondolva, manapság számos gyártó kínál komplett kerékrendszert, amely a gumiköpenyt és a tömlőt vagy Tubeless rendszert is magában foglalja. Jó tudni, hogy ez még nem általános, így rendszerint a kerékszetthez még gumiköpenyt és a tömlőt külön kell megvásárolni.

A sorozatban gyártott kerékszettek jelentik ma a normát. Ezzel szemben jó évszázadon keresztül csakis az egyedileg fűzött kerekek jelentették az egyetlen megoldást, legyen szó egy tönkrement kerék pótlásáról vagy új bringa kerékkel történő felszereléséről. A komponenseket a megrendelő többé-kevésbé tetszőlegesen válogatja össze, saját szempontjai szerint, vagy a kiválasztást rábízhatja erre szakosodott szerelőre. A szakember ilyenkor tapasztalat alapján választja ki a komponenseket.

Kezdjük az alapoknál: egy kerék komponensei a következők:

- felni (abroncs),

- kerékagy,

- küllők,

- küllőanyák (niplik),

- felniszalag,

- külső gumi,

- belső gumi (tömlő).

Habár a keréképítés szakmunka, amit legjobb szakszervizre bízni, dacára kellő affinitással, motivációval és gyakorlattal elsajátítható, így az sem kizárt, hogy a szükséges eszközökkel felszerelkezve a kerékpáros maga építi az általa használt kereket. Ehhez a következőkre lesz szükség:

- centrírozó állvány,

- küllőkulcs,

- csavarhúzó,

- központosság mérő (opcionális),

- kerékütés mérő (opcionális).

A jelen írásban magával a fűzés és a centrírozás folyamatával nem foglalkozunk, hiszen az hosszas magyarázatot igényel, tökéletes elsajátításához pedig gyakorlat szükséges, amit sok-sok mondat sem képes átadni. Ennek titkait egy későbbi megjelenő cikk fogja bemutatni. Ellenben a cikkben hangsúlyt kap a hagyományos fűzött kerekek szerkezetének és felépítésének ismertetése, így aki a fűzésbe önállóan még nem mer belevágni, mégis az egyedi igények alapján fűzött kerekeket részesíti előnyben, eldöntheti, hogy mit szeretne. Az elképzelését egy szaküzletben megépíttetheti magának. De az egyedi kerekek boncolgatása előtt nézzük, miért olyan közkedveltek a „konfekció” megoldások!

A jelen írásban magával a fűzés és a centrírozás folyamatával nem foglalkozunk, hiszen az hosszas magyarázatot igényel, tökéletes elsajátításához pedig gyakorlat szükséges, amit sok-sok mondat sem képes átadni. Ennek titkait egy későbbi megjelenő cikk fogja bemutatni. Ellenben a cikkben hangsúlyt kap a hagyományos fűzött kerekek szerkezetének és felépítésének ismertetése, így aki a fűzésbe önállóan még nem mer belevágni, mégis az egyedi igények alapján fűzött kerekeket részesíti előnyben, eldöntheti, hogy mit szeretne. Az elképzelését egy szaküzletben megépíttetheti magának. De az egyedi kerekek boncolgatása előtt nézzük, miért olyan közkedveltek a „konfekció” megoldások!

„Gyári” kerékszettek

A komplett kerékszettek az 1990-es évek elején jelentek meg a piaci kínálatban. A szegmens úttörői márkák a Mavic és a Campagnolo. A franciák a felnigyártás irányából érkeztek, az olaszok a kerékpáralkatészek felől, mindazonáltal a Mavic is kínált kerékagyakat, váltórendszert, és a „Campa” is rendelkezett elismerésre méltó felniválasztékkal. A komplett kerékszetteket már a kezdetektől „gyári” kerékszettnek is hívják, utalva arra, hogy annak komponenseit egyetlen cég tervezi, gyártja és szereli össze.

Egy „gyári“ kerékszett legfőbb ismérve, hogy a küllő, az agy és a felni koherens egységet képez, így biztosítva a magas szintű teljesítményt, stabilitást és megbízhatóságot. Vagyis a kerék minden eleme az adott felhasználásra és technikai színvonalra optimalizált. Milyen előnyökkel kecsegtet egy rendszertervezett kerékszett a hagyományos fűzött kerekekkel szemben? Az egyedileg készített kerékszettek is lehetnek jól megépítettek, mindazonáltal a nem megfelelő összetevők párosításával a hiba lehetősége nagyobb. Például a kerékpáros termetéhez viszonyított kevés küllőszám, vékony küllő az erősebb felnivel párosítva, könnyű abroncs kevés vagy túl vékony küllővel mind gyengébb teljesítményhez és rövidebb élettartamhoz vezet. Egyáltalán nem egyszerű feladat minden szempontból optimális kerékszettet készíteni!

Manapság egyre több gyári kerékszett dedikált - speciálisan a típushoz tervezett - külső gumival rendelkezik...

A rendszertervezés az adott árszinten magasszintű teljesítményt tesz lehetővé, egy jól megválogatott “csomagot” biztosít a vásárlónak. Nem kell az egyes komponenseket kiválasztani, megrendelni, elkésztésével szakembert megbízni: a „gyári” kerékszettel nem kell más tenni, mint a lánckeréksort, gumit felszerelni, felpumpálni, és használni.

Foglaljuk össze a gyári kerekek előnyeit és hátrányait!

Pozitívumok:

- minden egyes részegységük rendszertervezés keretein belül született meg, így súly és teljesítmény tekintetében konkrét felhasználási területekhez jobban idomulnak,

- a rendszertervezésnek köszönhetően a biztonság kockáztatása nélkül könnyebb konstrukciók hozhatók létre, mint különböző gyártmányú részegységekből fűzött kerekek esetében,

- egységes megjelenésűek és sokkal látványosabbak, mint fűzött társaik,

- aerodinamikai tulajdonságokkal rendelkező kerekek jellemzően itt találhatók,

- egyes típusaik belső nélküli rendszerekhez is alkalmazhatóak,

- megkímélt állapotban használtan piacképesebbek, mint az egyedileg készített kerekek.

Negatívumok:

- házilag nehezen vagy egyáltalán nem javítható, a szakszervizben sem biztos, hogy elvállalják a javítást,

- a küllőszakadás a helyszínen nem javítható, viszont a csekély számú és nagy feszességű küllők miatt a kerék azonnal használhatatlanná válik (egyszóval nem biztos, hogy haza lehet menni vele),

- alkatrészei nem csereszabatosak más hasonló részegységekkel,

- a gyakori típusváltások miatt lehetséges, hogy egy javítható és még évekig használható kereket azért kell eldobni, mert már nem kapható hozzá pótalkatrész,

- többnyire drágább, mint egy hasonló színvonalú hagyományos fűzött kerékszett,

- az átlagosnál kissé nagyobb terhelésre optimalizáltak, így könnyebb kerékpárosok számára sok esetben túlépítettek,

- az olcsóbb szettek gyakran nehezebbek, mint hasonló színvonalú fűzött társaik,

- bizonyos felhasználásra viszont nem elég erősek (csomagok szállítása, nagy testtömeg, stb.)

Egyedileg fűzött kerék

Ugyan ki fűz vagy készített magának kereket, amikor a boltban ott állnak a kész kerékszettek? Szögezzük le: az egyedi kerék lehet ésszerű választás, ha úgy érezed, hogy a gyárilag épített, kompletten megvásárolható kerékszettek nem elégítik ki igényeid, illetve az általa kínált előnyök nem ellensúlyozzák hátrányokat. Ilyen például speciális felhasználás, mint például a hosszútávú, csomagos túrázás, vagy mondjuk az átlagkerékpároshoz viszonyított lényegesen magasabb vagy alacsonyabb testtömeg.

Agydinamós kerékszett nemigen kapható gyári "kiszerelésben"...

Az érem másik oldalán viszont léteznek olyan felhasználási területek, ahova a legnagyobb odafigyeléssel sem lehet a gyárilag épített kerekekhez hasonló teljesítményt biztosítani. Ilyen az aerodinamikus, illetve a grammokra kihegyezett kerekek világa. Nem valószínű, hogy a garázsban bütykölve a kereskedelemben kapható komponensekből túl aerodinamikai téren túl lehet szárnyalni egy 16 küllős, rejtett anyás, szélcsatornában tesztelt kereket. Emellett létezik egy olyan súlyhatár, ami alá csak komoly rendszertervezéssel lehet eljutni. Ilyen típusú kerekek fűzésének nem érdemes nekiállni, és ilyen igénnyel jobb nem traktálni a kerékpárszerelőt sem! Válassz inkább egy neves márkától származó gyári kerékszettet, és barátkozz megazzal, hogy lesz pár hátulütő, mint a nehezen javítható/pótolható alkatrészek és a hajmeresztő vételár!

Egy ilyen speciális kerészett egyedileg nem épthető: nincsenek hozzá meg az alkatrészek, valamint az alkalmazott technológia sem reprodukálható...

Lássuk az egyedi kerekek előnyeit és hátrányait!

Lássuk az egyedi kerekek előnyeit és hátrányait!

Pozitívumok:

- személyre, ízlésre, felhasználási célra szabható kialakítás és teljesítmény,

- egyedi igényeket tükröző megjelenés,

- egyszerű karbantartás, javítás,

- túra során simán reparálható,

- ritkább kerékpározási stílusokhoz megfelelő kerék készítése (pálya, triál, fatbike, stb.),

- néha olcsóbban kihozható egy bizonyos technikai paraméterekkel rendelkező kerékszett,

- büszkeség, hogy a kerékpáros maga is részt vett a létrehozatalban.

Negatívumok:

- korlátok a technikai színvonalat illetően,

- egyre csökkenő kínálat új komponensekből,

- időigényes folyamat,

- gyakran többe kerül, mintha hasonló technikai paraméterekkel rendelkező „gyári” kerékszettet választanál,

- meg kell bízni a szakemberben (vagy saját képességeidben).

Az egyedi kerék komponensei

Felni

A kerék elkészítéséhez mindenekelőtt szükség van a fent említett komponensekre. Nézzük ezeket egyesével! A felni (más néven abroncs) a kerék külső peremén körbefutó fémprofil 12-48 db belső íven elhelyezett furattal, amely küllők és menetes küllőanyák által csatlakozik a középpontban lévő kerékagyhoz. Döntően alumíniumötvözet alapanyagból extrudálással készül, a prémium kategóriában viszont ma már számos karbonkompozit abroncs kapható.

A gumiköpeny fogadásához az abroncs mindkét oldalán peremmel rendelkezik. Ezen belül egy vájat található, amelybe a köpeny fém vagy Aramid sodronya illeszkedik, a horony pedig nem engedi, hogy a légnyomás hatására a köpeny leugorjon az abroncsról. Érdemes megjegyezni, hogy a legkorszerűbb abroncsok viszont épp ellenkezőleg „Hookless” peremet kapnak, amelyben nincs az említett „csatorna”: itt a gumiköpeny speciális oldalfala a peremre gyakorolt oldalfeszítő nyomással tartja helyén a külsőt.

A gumiköpeny fogadásához az abroncs mindkét oldalán peremmel rendelkezik. Ezen belül egy vájat található, amelybe a köpeny fém vagy Aramid sodronya illeszkedik, a horony pedig nem engedi, hogy a légnyomás hatására a köpeny leugorjon az abroncsról. Érdemes megjegyezni, hogy a legkorszerűbb abroncsok viszont épp ellenkezőleg „Hookless” peremet kapnak, amelyben nincs az említett „csatorna”: itt a gumiköpeny speciális oldalfala a peremre gyakorolt oldalfeszítő nyomással tartja helyén a külsőt.

Az alumínium felnigyártás folyamata...

Amennyiben a külön megvásárolható abroncsokat nézzük, azok a felhasználás függvényében többféle kerékméret, azaz -átmérő szabványt követnek. Az összehajtós és gyermekkerékpárok 16/20” méretűek, a MTB-k háromféle 26”/27,5”/29” méretben kaphatók, míg az országúti, túra és gravel bicajokon jellemzően 700C méretű felni található. Továbbá fontos tudni, hogy a felni készülhet abroncsfékes használatra vagy tárcsafékhez. Az előbbinél a perem külső oldalfala fékezés céljára lett kialakítva, általában köszörült, míg az utóbbi erősebb kialakítást kap fékező felület nélkül. A felnifékes használat jobban amortizálja az abroncsot – főleg nedves időjárásban -, így gyakrabban szorul cserére. Tárcsafékes használat mellett a felütések és a küllő általi feszítőerő teheti tönkre a kerékabroncsot.

A piacon számos speciálisan kerékabroncs gyártásra szakosodott márka létezik, a legismertebbek a Mavic, a DT Swiss, a Rigida, az Exal és a SunRinglé. Abroncsvásárlás esetén, akár új kereket építetsz (építesz), akár a tönkrement darabot cseréld, jegyezd le a kerékméretet. Figyelj arra is, hogy a felni belső peremtávolsága a gumiköpenynek megfelelő legyen: MTB kerékpárok esetében az arány kb. 50% (50mm széles gumi kb. 25mm belső peremtávolságot igényel), míg az országúti, túra trekking, gravel kerékpárok esetében az ajánlott érték 50-80% közötti. Emellett az abroncson adott számú furat található a küllők számára, aminek meg kell egyezni a kerékagy furatszámával. Végezetül az abroncs profilmagassága is fontos paraméter: ez határozza meg a küllőhosszt, ha eltérő a profil, a küllőket is cserélni kell.

Miután a felni a kerék kerületéhez igencsak közel eső alkatrész, tömege egyáltalán nem mellékes választási szempont. Sajnos manapság egyre nehezebb igazán könnyű felnikhez hozzájutni, duplafalú típus esetében (komoly kerekekhez csak ilyet használj!) a tömeg 400 g körüli. Emellett a profilválaszték is egyre szűkebb: a leggyakoribb a közepesen magas (17-22 mm), az e feletti magas profilú kialakítás rendszerint kőnehéz. A speciális felnik esetén küllők beszerzése okozhat nehézséget.

Miután a felni a kerék kerületéhez igencsak közel eső alkatrész, tömege egyáltalán nem mellékes választási szempont. Sajnos manapság egyre nehezebb igazán könnyű felnikhez hozzájutni, duplafalú típus esetében (komoly kerekekhez csak ilyet használj!) a tömeg 400 g körüli. Emellett a profilválaszték is egyre szűkebb: a leggyakoribb a közepesen magas (17-22 mm), az e feletti magas profilú kialakítás rendszerint kőnehéz. A speciális felnik esetén küllők beszerzése okozhat nehézséget.

A profilméret mellett a küllőfurat-kialakítás lehet még érdekes, ezen a téren szegecs nélküli, szimplán- illetve duplán szegecselt változatok léteznek. A duplán szegecselt felnik többnyire nehezebbek és erősebbek, másrészt alu anya esetében sem fenyeget a kontaktkorrózió veszélye, harmadrészt pedig fel- vagy lefűzésnél nem lehet a középső kamrába véletlenségből beejteni az anyát.

Kerékagy

Egy minőségi kerékagy akár több felnit is túlélhet, ezért kiválasztása igen fontos. Az agytest a csapágyazott tengely körül forog, aminek furataiba csatlakoznak a felnihez futó küllők. Az első és hátsó kerék különböző agykialakítást kap, részben az eltérő sarutávolság (és tengelyhossz) miatt, részben mivel a hátsó kerék a hajtáslánc egyik elemét, a lánckeréksort is fogadja. A kerékagy ezen felül lehet féktárcsa fogadásra alkalmas (jobb esetben erre optimalizált) vagy kizárólag abroncsfékes kerékpárhoz készült. A tárcsafékes agytípusból két szisztéma létezik: Center Lock és 6-furatos. A CL-rendszer adapterrel fogadhat 6-futatost, de a másik irány nem járható.

Tengelyrendszerből ugyancsak többféle rendszer van forgalomban: nyíltsarus és átütőtengelyes (Thru Axle) rendszer, mindkettő különböző tengelyátmérővel és -hosszal „megspékelve”. A rögzítés módja lehet gyorszár vagy menetes csavar. Az MTB kerékpárok esetében az átütőtngelyen túl tudnunk kell, hogy BOOST rendszerű vagy sem, elől 20mm-es a tengely vagy az elterjedtebb 15mm. Országúti/gravel Thru axle szabvány elől 12mm, így az megint egy eltérő típusú agyat igényel. Egyes kerékagyakhoz átalakítók kaphatók.

A hátsó kazetta-kompatibilitás sem problémamentes: az általánosan elterjedt Shimano kazettaszabvány mellett forgalomban van és a Campagnolo változata, az elmúlt években pedig megjent a SRAM xD, illetve a Shimano Micro Spline rendszer. Az utóbbiak 11 fognál kisebb számú hátsó lánckerék használatát is lehetővé teszik, ideális párost alkotva a legmodernebb egy első lánctányéros hajtásláncokkal.

Furatszám

Az egyedi kerékfűzés során az agyak legfontosabb műszaki paramétere a furatszám. Amikor a kerékagy még jellemzően egy külön megvásárolható részegység volt, egy jó minőségű darab minimum öt furatszámban volt elérhető: 24, 28, 32, 36 illetve 40. Ezek közül a 24 és a 28 az országúti időfutamok világában, a 32 és a 36 az általános- és versenyhasználat területén, míg a 40 a tandemeken volt elterjedt.

Manapság a felnik furatszáma jelentősége csökkent: a gyárilag szerelt kerékpárok esetében a korábban standardnak számító 36 küllős kerekek helyén ma 20-28 küllőt találunk, még a keményebb felhasználásra szánt MTB-k esetében is 28-32 a jellemző. Miután az első kerékre a kerékpáros testtömegének kisebb hányada jut, tényleges forgatónyomaték pedig nem éri (leszámítva persze a tárcsaféket), ezért elől akár néggyel kevesebb küllő is számításba jöhet. Szó szerint nehéz adott testsúlyhoz ideális furatszámot rendelni, mindazonáltal azt javasoljuk, hogy egyedi kerék esetén általános sportcélra 60-70kg között a 32/28 válhat be, 70-80kg között inkább a 32/36 darab, e felett felniből is erősebb szükséges, a tartósság és megbízhatóság érdekében pdig jobb 36 küllőnél maradni.

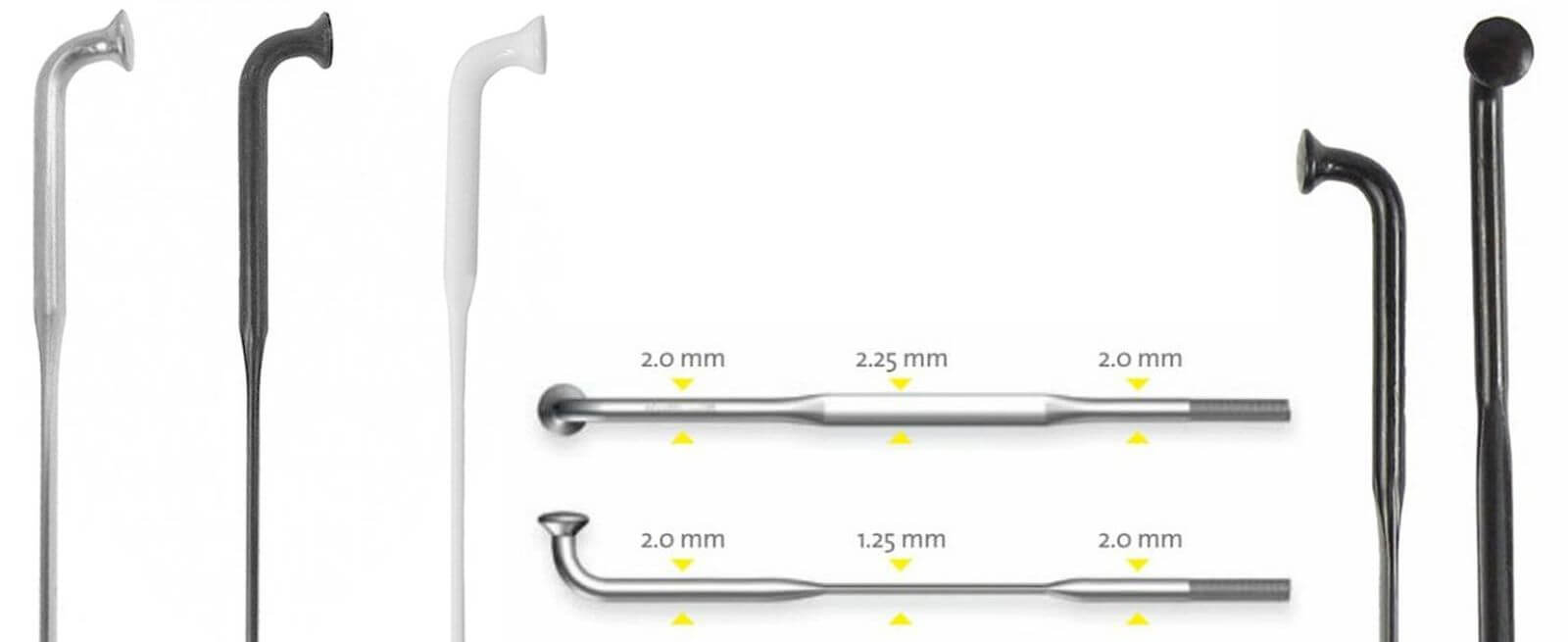

A küllő lehet egyenes fejű vagy 90 fokban hajlított. Az egyenes fejű küllő több szempontból is előnyös. A hajlítás hiányában nincs felesleges feszültséggyűjtő hely rajtuk, valamint precízebb a fej felfekvése, ezzel merevebb struktúrát tesz lehetővé. Továbbá nagyobb küllőfeszességű kerék építhető egyenes fejjel, tovább fokozva a stabilitást. Ráadásul a hajlított típus minden egyes kerékfordulat során picit ide-oda hajlik, ami kifáradáshoz, majdan töréshez vezet. Az egyenes küllő egyértelműen jobb technika: a hátulütője mindössze a küllőt fogadó kissé bonyolultabb agykialakítás, valamint a fűzés/centrírozás során a küllő elfordulásmegakadályozása.

A hagyományos 90 fokos fejű küllőket fogadó kerékagyak furatátmérője 2,3 és 3,0 milliméter között változik. A túl kicsi furatátmérő megnehezíti a hagyományos 2,0 milliméter átmérőjű küllőkkel való munkát, míg a túl nagy furat nem támasztja meg kellőképpen a fejet és a hajlatot, ami fejleszakadásához vezet. Az ideális furatátmérő 2,5-2,6mm körül van, a neves gyártók kerékagyai rendszerint ezt alkalmazzák.

Hajdanán kétféle agyperem-kialakítás létezett: a 65-80 mm közötti furatkör átmérővel rendelkező magas, és a 37-48-as átmérővel bíró alacsony. A kettő között a felhasználásukkal épített kerekek tulajdonságai terén akadtak különbségek: magas peremű agyra nagyobb oldalmerevségű kereket lehetett építeni, emellett hátsó kerék esetében a nyomatékátadás tekintetében is előnyösebb volt. Hátrányként az alacsonyperemeshez viszonyított súlytöbblet említhető. Logikus megoldás a kombinált magas/alacsonyperemes hátsóagy, ilyet ma számos gyári kerékszett esetében láthatunk. Komponensként nagyrészt alacsonyperemes agyakat vásárolhatunk, ez alól kivételt képeznek a tárcsafékes- és a pályaagyak.

Az agyak tömegét „patentzár” nélkül érdemes összehasonlítani, hiszen a gyorszár cserélhető, így nem számít állandó paraméternek. Régen egy kónuszos alacsonyperemes első agy 135-150 g közötti tömegben mozgott, ma már inkább 120, de az ipari csapágyas kivitelűek inkább 100 g alatt vannak. A kazettás rendszerű hátsó agyak területe már nagyobb szórást mutat, 190 és 400 gramm között bármi előfordulhat. Kerékagyak, és különösképpen a hátsó agy esetében azonban ne a tömeg legyen az elsődleges szempont, hiszen mivel ezek az alkatrészek a tengely közvetlen közelében helyezkednek el, így ez a paraméterük kevésbé lényeges. Sokkal fontosabb az alacsony súrlódású csapágyazás és a megbízható kilincsmű.

Küllő

Küllő

Habár a küllő a többi kerékpáralkatrész szerkezeti mellett pofonegyszerűnek tűnik, gyártása rendkívül fejlett infrastruktúrát igényel. Olyannyira, hogy világszerte kevesebb, mint egy tucat cég foglalkozik vele. A legismertebb a svájci DT és a belga Sapim. vagyis meglepő módon a küllők nagy része nem a Távol-Keleten lát napvilágot. A küllők esetében alapanyag és felületkezelés tekintetében két fő kialakítással találkozhatunk: az egyszerűbb a horganyzott acélküllő, ami gyenge alapanyagot feltételez, illetve egy idő után óhatatlanul elindul a korrózió, amely esztétikai gondok mellett küllőszakadás okozója is lehet. Ma már szerencsére az olcsóbb bringákon is szinte rozsdamentes acélküllőt találunk, és webáruházunk sem foglalkozik az említett „gagyival”.

Mindemellett a rozsdamentes küllők között is óriási különbség tapasztalható. A minőségi küllők 18/10 sorozatszámú rozsdamentes acél alapanyagból készülnek, ezek ciklikus terheléssel szemben rendkívül ellenállók, ráadásul ez a tulajdonság a gyártásfolyamat során még tovább fokozható. A küllők „edzése” mechanikus úton történik: ahogy a kovács a vasat kalapálással formálja, erősíti, hasonlóképpen a küllőkhöz használt huzal is számos alakításon megy keresztül. A legegyszerűbb küllők esetében ez az egyenletes (rendszerint 2mm) átmérő kerül kialakításra, amelyhez a tekercselt „drótot” számos – egyre kisebb- hengeren vezetik át.

A következő fontos paraméter az átmérő és a keresztmetszet. A leggyakoribb a folytonos 2,0 milliméteres átmérő, körkeresztmetszettel. Ilyen küllőkből erős és strapabíró kereket lehet fűzni, amelyhez folyamatos használat során sem kell sűrűn hozzányúlni. További előny, hogy maga a fűzés procedúrája egyszerű, mert nem kell a küllő olyan mértékű csavarodásával számolni munka közben, mint a húzott típusoknál. Ettől a keresztmetszettől aerodinamikai vagy „súlybeli” indokok ürügyén szokás eltérni.

A következő fokozat a 2,0-ról középen 1,8 milliméterre vékonyított változat. Ezzel a tipikus küllő esetében 1 grammot spórolhatunk darabonként, ami egy komplett kerékre vonatkoztatva már jelentős (28-36g) nyereség. Ez a típus még nem csavarodik annyira, mint 1,5 vagy 1,4 milliméterre vékonyított társai. További súlycsökkentés folytonos 1,8 milliméteres küllőkkel, vagy 1,8-1,4; 2,0-1,5 és hasonló kombinációkkal érhető el. Utóbbiak esetében darabonként már 2,4-2,7 gramm a súlynyereség, ami 32 küllő esetében már közel 90 grammot is jelenthet, és már némi aerodinamikai előnnyel is bírnak. Hátrányuk, hogy centrírozásnál folyamatosan bele kell kalkulálni a jóval kisebb középső átmérőből adódó csavarodást, illetve tömegbukásoknál könnyen elszakad, ha beleakad valami. Természetesen létezik a másik véglet is: csomagos túrázáshoz, teherszállításhoz, nagytermetű bicajosok számára 2,3 mm vastag küllők állnak rendelkezésre.

Ezen a ponton fontos megjegyezni, hogy mind a vékonyított, mind a vastagított küllők beszerzése rendkívül nehézkes. Ennek oka, hogy a normál, egész hosszában 2 mm-es hajlított fejű küllő a felhasználói igények 99.99999%-át kielégíti. Ebből kifolyólag az összes többi extra küllő mindenütt csak rendelésre érhető el, 2-3-4 hónapos átfutási idők mellett. A gyártási volumen kicsinysége nem teszi lehetővé, hogy ezek a küllők - mind a 60-70 elterjedt méretben és legalább kétféle színben - azonnal rendelkezésre álljanak. A kerékgyártók nagy mennyíségben külön rendelik ezeket, de a kiskereskedelmi készleten tartás nem rentábilis.

Ha az aerodinamikát vesszük a keréképítésnél fő szempontnak, akkor a lapított keresztmetszetű kardküllők viszik a prímet, érthető módon a gyári kerékszettek esetében előszeretettel alkalmazzák. Ezek valamivel nehezebbek, mint kör keresztmetszetű társaik, emellett számos típus az agyfuratok befűrészelését igénylik, ami hosszadalmas macera. A gyári kerékszettek esetén ez a technológia részét képezi, az agyak eleve így készülnek, vagy egyenes (beakasztós) fejjel rendelkeznek. A kör és lapított közötti átmenetet a lencse keresztmetszetű küllők képviselik, amelyeknek legnagyobb szélessége 2, míg legkisebb 1-1,2 mm, így nem igénylik az agyak módosítását.

Küllőanya

Az alapanyag tekintetében kétféle küllőanya létezik: alumínium és nikkelezett réz. A réz előnye, hogy pontos menet készíthető belé, emellett pedig a belevágott menet nehezebben szakad ki. A réz egyetlen hátránya, hogy háromszor olyan nehéz, mint a hasonló alumíniumból készült, viszont az ára is jellemzően harmadannyi. Az aluanya további nagy előnye, hogy a szivárvány minden színében kapható. Mindenképpen figyelj arra, hogy szegecselés nélküli felniket csakis réz anyával fűzd (fűzesd), mert a két érintkező ötvözött alumíniumfelület között kontaktkorrózió léphet fel. A „berohadt” anyát szinte lehetetlen kihajtani, centrírozni.

A küllőanyák lehetnek rövid és hosszú kialakításúak. Előbbiek az általánosan elterjedtek, utóbbiak akkor kerülnek elő, ha a felhasznált küllő pár milliméterrel rövidebb a szükségesnél, vagy a felni olyan kialakítású, hogy a hagyományos rövid anya nem lógna ki eléggé a furatból. Az anya feje többnyire kereszthornyú, ritkább esetben hatlapfejű. Utóbbi többnyire rejtett anyás kialakítás esetében használatos, amikor az anyához csak a felni külső oldala felől lehet hozzáférni. A hatlapfejű kialakítás további előnye, hogy dugókulccsal szerelhető, így lényegesen nagyobb küllőfeszesség érhető el, mint a kisebb átmérőkkel operáló hagyományos küllőkulcsokkal. Egyszerűen jobban meg lehet húzni ezeket az anyákat. A számos előny ellenére az elterjedtségük elenyésző, így a beszerzésük is gyakran nehézségbe ütközik.

A küllőanyák meneteit kenni kell annak érdekében, hogy a száraz állapottal ellentétben könnyedén lehessen feszíteni őket, mert a későbbi meglazulás oka a nem megfelelő feszesség. Vannak, akik olajat csepegtetnek a menetbe, ellenben számos szakember Loctite-tal rögzíti a meneteket. A cél megelőzni, hogy az anya és a küllő használat során összeforrjon, amit bármelyik módszer elősegít.

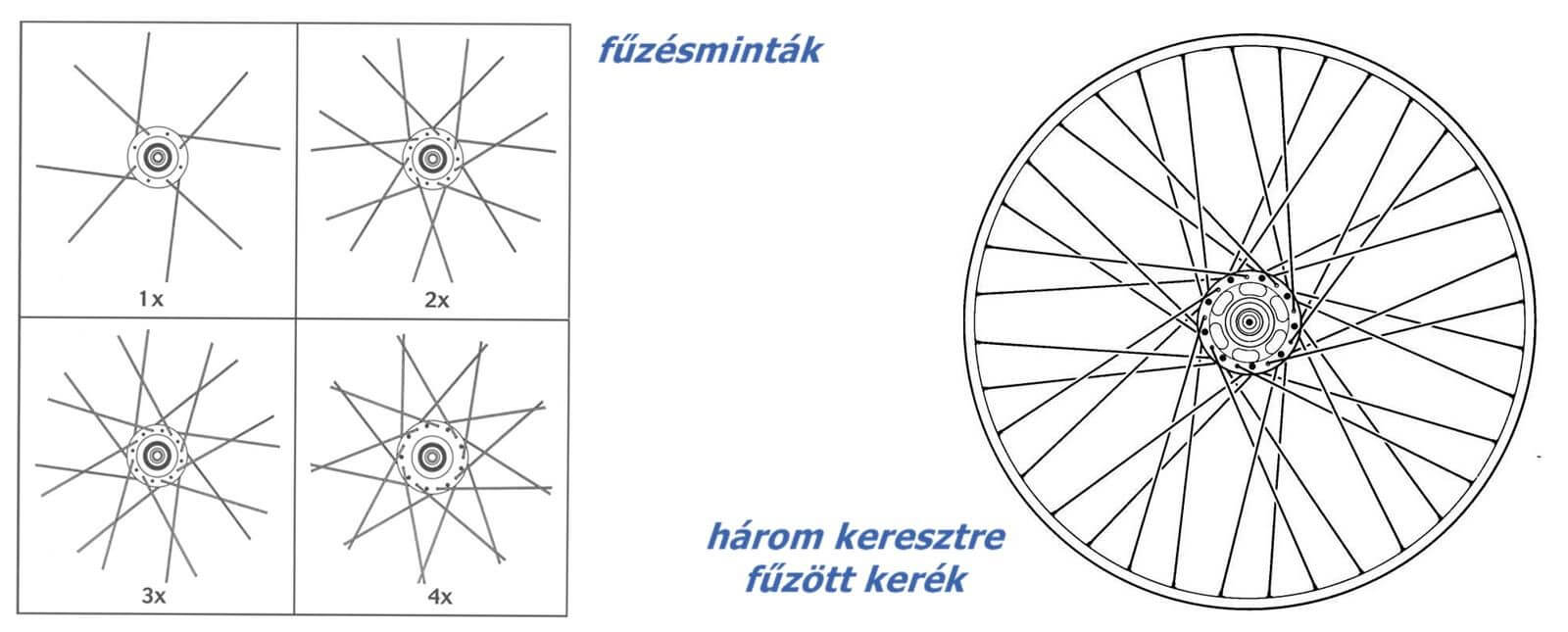

Fűzés

A fűzést nagyban meghatározza a kerék tulajdonságait, tulajdonságai megkönnyíti a gyári kerékszettek szerkezetének megértését is. Kezdjük azzal, hogy a minőségi acélküllők nyúlása minimális, ellenben a kerék forgása során nyomó illetve húzóerők ébrednek bennük. Az acélküllő húzásra jól dolgozik, nyomásra ellenben kihajlással reagál, azaz kitér az erő útjából. Minél nagyobb a küllő hossza, annál nagyobb kihajlást képes produkálni. És minél nagyobb lehetősége van egy küllőnek a kihajlásra, annál jobban képes a kerék az út felől érkező rezgések csillapítására. Tehát ha célunk a maximális komfort, akkor ezt alacsonyperemű agyba négy keresztre fűzött alacsony profilú felnivel érhetjük el.

A küllők kihajlásának mértéke tovább fokozható azzal, ha a küllőket valamilyen eszközzel már eleve kitérítjük az erő hatásvonalából. Ez az „eszköz” az, amikor a felnihez legközelebb eső keresztnél az egymást keresztező két küllő helyzetét megcseréljük, így azok két síkban keresztezik egymást, azaz egymásnak feszülnek. Ennek következtében a két küllő már eleve hajlítva van, így képesek egyfajta „laprugóként” működni, és a húzott küllők esetében ez a hatás még erősebb. Ezzel a fűzéstechnikával persze az oldalmerevség némi csorbát szenved...

Nézzük ennek az ellentétét! Minél rövidebb a küllőnk, annál merevebb lesz a kerekünk radiális és oldalirányban egyaránt. Amennyiben a cél a maximális merevség, akkor magasperemes agyba minél magasabb profilú felni fűzése ajánlható, természetesen radiális küllőkkel. Éppen ezért a merevségre hangolt gyári kerékszettek esetében gyakori ez az elrendezés. Természetesen felnifékes kivitel, és leginkább első kerék esetén. A hátsó kerék esetében szükséges keresztezéseknél sincs felfekvés: a felnihez közel eső utolsó keresztnél is szépen elhaladnak egymás mellett.

Kerékfűzéshez használatos eszközök, szerszámok

A keréképítés fő eszköze a jó küllőkulcs. Ennek legfontosabb ismérve, hogy jól illeszkedik a küllőanyára, többféle méretben, minőségben és kialakításban kapható. A centrírozó állvány ugyancsak elengedhetetlen a pontos munkához. Az igazán professzionális darabok 70-100.000 forintba kerülnek, és bár nagyon jól lehet velük dolgozni, ez igazából csak a napi szinten több kereket előállító szakműhelyek számára éri meg. A felni a tengelyvégekhez viszonyított központosságát egy további szakszerszámmal ellenőrizhetjük. Végezetül lehet koncentrikusan futó kereket fűzni nem egyenletes küllőfeszességgel, ami természetszerűen megbosszulja magát: a küllők használat során törekednek húzóerő kiegyenlítésére. Ez kacsázó kereket eredményez, elkerülése érdekében a küllőket fűzés során feszültségtől mentesítik, pengetik, és/vagy speciális szerszámmal ellenőrzik a feszességet.

Ezzel a kerékfűzés-témakört a többé-kevésbé körbe futottuk. Az egyedi kerékfűzéshez terjedelemi okok miatt nem adtunk elégséges támpontot: ezt egy majdani szakcikk fogja pótolni. Reméljük érhetően elmagyaráztuk a gyári és az egyedi kerekek közti koncepcionális és gyakorlati különbséget, rámutatva az előnyökre és hátrányokra, így segítve a választást a két stratégia közt. Amennyiben hasznosnak találtad az anyagot, kérjük, oszd meg potenciális érdeklődőkkel, elsősorban a népszerű közösségi platformokon!